Поради голямото натоварване, неадекватното смазване на движещите се части и сложната работна среда на машината за огъване на пресова спирачка е много лесно да предизвикате износване или напрежение на подвижните части. Тази статия ще анализира често срещаните механични повреди и поддръжката на хидравличните пресови огъващи машини:

Грешка 1. Дълга време за пауза за точката на промяна на скоростта на плъзгача

1-1. Горната кухина на цилиндъра засмуква въздух и налягането се увеличава за дълго време (самозасмукващият тръбопровод изтича).

1-2. Дебитът на клапана за пълнене или самозасмукващия тръбопровод е малък или скоростта на плъзгане е твърде бърза, което води до засмукване на иглата.

1-3. Клапанът за пълнене не е напълно затворен и налягането в горната кухина се забавя.

1-4. След захранване на клапана за забавяне затворете клапана за пълнене и горната кухина не може да засмуква масло.

1-5. Неправилната позиция на пропорционалния вентил води до различни отвори и несинхронизиране.

1-6. Намалете скоростта на бързо спускане, за да видите дали тестът спира.

1-7. Размерът на налягането за бързо спускане оказва влияние върху затварянето на клапана за пълнене и бързото налягане се елиминира.

1-8. Настройте параметрите на налягането в етапа на забавяне преди напредването на работата.

1-9. Амортисьорният отвор на управляващата линия на клапана за пълнене е твърде малък, което образува разлика в налягането.

1-10. CNC системни параметри (забавяне преди забавяне).

1-11. CNC системни параметри (параметърът на усилване намалява с по-бавна скорост).

1-12. Проверете дали нивото на маслото в резервоара за гориво е твърде ниско, отворът за пълнене не е наводнен и горната кухина на цилиндъра е пълна с течност по време на бързо пренасочване, което води до недостатъчно пълнене. Поради горните причини добавете масло от резервоара на повече от 5 мм над отвора за пълнене, така че отворът за пълнене да бъде напълно наводнен.

1-13. Проверете дали клапанът за пълнене е напълно отворен. Ако се дължи на замърсяване с масло, сърцевината на клапана на клапана за пълнене не е гъвкава и заседнала, което води до недостатъчно пълнене. Трябва да почистите клапана за пълнене и да го инсталирате отново, за да направите макарата гъвкава.

1-14. Проверете дали бързата скорост напред е твърде бърза, причинявайки недостатъчно пълнене. Поради горните причини, бързата скорост напред може да бъде намалена чрез промяна на системните параметри.

Грешка 2. Когато плъзгачът работи, посоката надолу не е вертикална и не е нормален шум.

Този тип повреда се дължи на дълго време на използване на направляващата релса, ненормално смазване на водещата релса и увеличен луфт поради износване. Необходимо е да се провери степента на износване на притискащата плоча на водещата релса и да се настрои отново, за да отговаря на необходимия хлабина. Определете дали да смените притискащата плоча на водещата релса според степента на износване. Ако напрежението е сериозно, то трябва да бъде заменено.

2.1. Оригиналната притискателна плоча е залепена с пластмаса. Обърнете внимание на твърдостта на залепената пластмаса и повърхността за залепване на направляващата шина. След изстъргване се уверете, че повърхността на залепване е над 85% и отворете зигзагообразен резервоар за смазочно масло.

2.2. Вътре в оригиналната притискаща плоча има метална запушалка. За да изберете калаена бронзова плоча или пластично желязо, свързващата повърхност се обработва от мелница, свързващият болт е по-нисък от повърхността на свързване и жлебът за зигзагообразно смазочно масло се отваря.

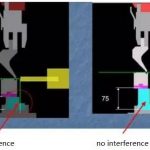

Грешка 3. Размерът на задния габарит не е постоянен в двата края

Грешката в двата края е малка, в рамките на 2 мм. Проверете, за да потвърдите, че структурата на механичната трансмисия X1/X2 няма дефекти. Грешката може да бъде отстранена чрез регулиране на пръста. Ако няма неизправност в структурата на механичната трансмисия (като лагери, сачмени винтове, линейни релси, трансмисионни колела, трансмисионни ремъци и др.), отстранете повредата. Настройте отново в рамките на толеранса на паралелизъм и инсталирайте отново устройството за синхронно предаване.

Неизправност 4. Няма движение на вала на задното зъбно колело в двата края

Причината за неизправността на трансмисията на задния вал може да бъде, че трансмисионният вал е отделен от колелото на ангренажния ремък, шпонката или ангренажният ремък се изплъзва. Драйверът на стопорния вал и серво моторът са повредени, а горната компютърна система за управление е дефектна. Такива повреди трябва да проверят и потвърдят причината за повредата, да поправят или заменят повредените компоненти и да отстранят повредата.

Неизправност 5. Прекомерен шум на маслената помпа (прекалено бързо нагряване), повреда на маслената помпа

5-1. Смукателният тръбопровод на маслената помпа има теч или нивото на течността в масления резервоар е твърде ниско, което води до изпразване на маслената помпа.

5-2. Температурата на маслото е твърде ниска и вискозитетът на маслото е твърде висок, което води до висока устойчивост на абсорбция на масло.

5-3. Масленият филтър на смукателния отвор е запушен и маслото е замърсено.

5-4. Помпата е повредена (наранена, когато помпата е монтирана) от всеки удар.

5-5. Проблеми с инсталацията на съединителя, като прекомерно аксиално затягане, валът на двигателя и валът на маслената помпа не са концентрични.

5-6. След като помпата е монтирана, тя се връща дълго време или не зарежда гориво по време на тестовата машина.

5-7. Изходният маслен филтър за високо налягане е блокиран или скоростта на потока не е в съответствие със стандарта.

5-8. Маслената помпа засмуква (има масло, но има въздух на смукателния отвор на маслената помпа).

5-9. Ако е бутална помпа, височината на линията за връщане на маслото може да е твърде ниска.

5-10. Ако е маслена помпа HOEBIGER, може да е изпусната.

5-11. Температурата на маслото е твърде висока, което води до намаляване на вискозитета (в рамките на 60°C).

5-12. Хидравличното масло съдържа вода, която може да причини запушване и повреда на филтърния елемент за високо налягане.

Грешка 6. Няма забавяне на движението на плъзгача

6-1. Дали електромагнитният пропорционален насочващ клапан има електрически сигнал или макарата има някакво действие или е заседнала.

6-2. Системата не може да създаде налягане.

6-3. Клапанът за пълнене е заседнал или уплътнителният пръстен на клапана за пълнене изтича.

6-4. Дали бавният клапан има електрически сигнал или е заседнал.

6-5. Обратното налягане е твърде високо или забавя, налягането е твърде ниско.

Грешка 7. Когато плъзгачът се движи бавно, той вибрира, люлее се и издава шум

7-1. Маслото под налягане, изпускано от цилиндъра, съдържа въздушни мехурчета.

7-2. Силата на триене на шината за плъзгане е твърде голяма, независимо дали има смазочно масло.

7-3. Разстоянието между монтажната повърхност на направляващата плоча е голямо или горната и долната част са неравни.

7-4. Нивото на багажника и работната маса не е регулирано правилно.

7-5. Балансовият клапан е блокиран.

7-6. Проверете дали клапанът за бързо освобождаване е захранван и отворен.

7-7. Параметърът на системата за цифрово управление (усилване) или настройката за скоростта на подаване на работа е твърде голяма.

7-8. Обратният клапан е хлабав и съпротивлението от двете страни е различно.

7-9. Дали бобината на електромагнитния пропорционален клапан е отклонена и дали сигналът за неутрална позиция на пропорционалния клапан е правилен.

7-10. Независимо дали сигналът на пропорционалния серво клапан е нарушен, методът на проверка е същият като по-горе.

7-11. Буталният прът е фиксиран плътно от уплътнителния пръстен на масления цилиндър и съпротивлението е голямо (променете теста на PTFE твърдия уплътнителен пръстен).

7-12. Сферичната шайба на линийката на решетката не е монтирана, плъзгащата се седалка не се движи плавно и има проблем с комуникационната линия на решетката.

7-13. Кривата на налягането е грешна, налягането не е достатъчно по време на работа.

7-14. Уплътнителният О-пръстен на клапана за пълнене произвежда малко количество теч.

Повреда 8. Голямо отклонение на синхронизацията при забавяне

8-1. Неизправност на синхронната система за откриване (мащаб на решетка).

8-2. Пропорционален насочен клапан.

8-3. Теч на бърз долен клапан.

8-4. Голямата разлика в обратното налягане от двете страни.

8-5. Температурата на маслото е твърде ниска.

8-6. Маслена струна в горната и долната камери на цилиндъра.

8-7. Параметри на системата с ЦПУ.

Грешка 9. Грешка в ъгъла на огъване

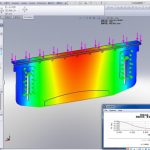

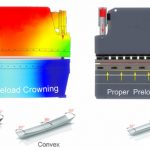

9-1. Проверете дали компенсационното отклонение на компенсационния цилиндър е голямо и нулевата позиция не може да бъде напълно възстановена.

9-2. Проверете дали бързата скоба е разхлабена.

9-3. Проверете дали има някаква промяна в долната мъртва точка на всяко огъване.

9-4. Проверете дали плочата с формата на лък е монтирана правилно и дали отворът за винта е мъртъв.

9-5. Промени в самия лист (дебелина, материал, напрежение).

9-6. Разхлабена ли е линийката на решетката?

9-7. Неточна точност на позициониране: подходяща ли е стойността на нулевото изместване на пропорционалния клапан? Позиционирането не може да достигне долната мъртва точка, което прави невъзможно връщането.

Неизправност 10. Изтичане на масло в хидравличните линии или спукване на тръби

10-1. Проверете дали инсталацията на маслопровода отговаря на изискванията (удължена дължина, диаметър на тръбата, дебелина на стената, накрайник, гайката е твърде стегната, твърде хлабава, радиус на огъване и т.н.).

10-2. Независимо дали тръбата има удар или вибрация.

10-3. Проверете дали тръбопроводът пречи или се сблъсква с други.

10-4. Тръбопроводът не е фиксиран с тръбни скоби.

Неизправност 11. Предпазни мерки при монтаж и поддръжка на хидравличната система

11-1. Вентилите, запечатани с боя, не трябва да се разглобяват сами, да не говорим за регулиране.

11-2. Клапанът работи нормално след почистване, трябва да се смени с ново масло и незабавно да се почисти масления резервоар.

11-3. Маслената помпа не трябва да бъде подложена на удари или удари по време на монтажа и маслената помпа трябва да бъде заредена с гориво преди тестване.

11-4. При монтиране на всеки клапан може да се транспортира само тялото му и не трябва да се докосва електромагнитен клапан.