Машината за огъване на пресови спирачки извършва основно огъване по права линия на плочата. С помощта на прости форми и технологично оборудване металният лист може да бъде пресован в определена геометрична форма, а също така може да бъде обработен чрез разтягане, щанцоване, щанцоване и пресоване на гофриране. В реалното производство CNC пресовата машина се използва главно за реализиране на огъване на различни геометрични форми на метални кутии, кутии, U-образни греди и правоъгълници. Обработката му има предимствата на висока праволинейност на огъване, без следи от зъби, без лющене, без бръчки и т.н.

С непрекъснатото развитие на технологията за производство на машини за огъване с ЦПУ, нейните предимства като висока точност на позициониране, удобство, компенсация на смущения при нулева активност и добра консистенция на обработените продукти стават все по-предпочитани от повечето компании за производство на ламарина. Въпреки това, с ограничени желания, как да се използва по-добре машината за огъване и да се даде пълна игра на нейните функции и предимства, се превърна в проблем, на който производителите, използващи CNC пресови огъващи машини, обръщат внимание и спешно трябва да решат. В дългосрочния процес на производство и употреба Zhongrui ефективно разшири функциите на машината за огъване и натрупа опит чрез добавяне на помощни инструменти, трансформиране на съществуващи форми и гъвкаво използване на сайта. Тази статия взема за пример CNC пресова машина DA66T на Zhongrui и представя уменията за използване в детайли.

Добавете спомагателни инструменти

Ако искате да направите машината за пресоване гъвкава и лесна за използване, добавянето на помощни инструменти е от съществено значение. Увеличаването на спомагателните инструменти може не само да разшири обхвата на обработка на инструмента за огъване с ЦПУ, но и да подобри ефективността на обработка.

1) Преходна плоча (подпомогната средна плоча за бърза форма)

Височината на отваряне на огъващата машина се отнася до разстоянието между горната и долната работна маса. Тъй като машината за огъване с ЦПУ DA66T има по-голяма височина на отваряне, помислете за използването на голям отвор, за да разширите обхвата на обработка. Както е показано на фигура 1, добавянето на друга преходна плоча към оригиналната преходна плоча може да увеличи височината на странично огъване на детайла (до 85 mm), така че може да се извърши дълбока обработка с по-високи ръбове на странично огъване. Самостоятелно изработената преходна дъска може да персонализира ширината на преходната дъска според вашите собствени общи части и е най-подходяща за обработка на части с малка ширина с по-високи ръбове на огъване от двете страни.

2) Ъгъл на предния панел

Както е показано на фигура 2, предната част на машината е оборудвана с ъгъл, който може да поставя малки части и да намали времето за вземане на части. В същото време е инсталирана малка работна маса, за да се улесни обработката и събирането на малки детайли.

Използвайте напълно формата

Използването на машината за огъване на спирачки с CNC разчита основно на горните и долните форми. Ако броят на формите е малък и приложението не е гъвкаво, обхватът на обработка на машинния инструмент ще бъде силно ограничен. Следователно, при фиксирани условия, как да се максимизира функцията на съществуващата матрица чрез оптимизирана комбинация и частична трансформация е проблем, за който всеки потребител на металорежещи машини трябва да мисли. Следва функцията за разширяване, която използваме при смяна на формата на машината за огъване с ЦПУ Въведение.

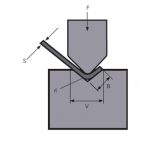

1) Горен накрайник за шлифоване на матрицата R

Когато горната матрица се използва продължително време, износването на върха й ще се променя неравномерно. Височината на формата се променя и точността на огъване не може да бъде гарантирана. Чрез смилане, коригиране на върха R и напасване с по-голям V-образен жлеб, дебели плочи могат да бъдат сгънати. Това удължава експлоатационния живот на матрицата.

2) Сменете формите за скрап, за да постигнете изравняване

При липса на композитна матрица за огъване, решаването на проблема с формоването как да се натисне мъртвият ръб е пример. Мъртвият ръб е огъната форма, в която два слоя се припокриват един друг и обикновено се използва за армировка. По принцип дъската над 2 мм почти няма пресовани мъртви ръбове. Пресът на мъртвия ръб трябва да бъде оформен от съставна матрица за огъване и трябва да бъде разделен на повече от два процеса, за да се формира.

Често използваният метод е да се използва съставна матрица за огъване, както е показано на фигура 3. В първата стъпка материалът се сгъва до 30°, а във втората стъпка ъгълът на огъване от 30° се поставя в предния край на комбинирана матрица и материалът се сгъва в мъртъв ръб. Но ние нямаме композитна матрица за огъване, а само матрица за огъване под остър ъгъл 30°. Завършете първата стъпка от композитната матрица за огъване със съществуващата матрица, а втората стъпка може да намери само друг метод. Във втората стъпка горната и долната калъпи са плоски. След анализ, средната част на съществуващата долна форма с двоен v-образен канал може да се използва като равна част, а горната форма търси равнина. Извадете съществуващата бракувана горна форма и шлайфайте ръба на ножа в плосък стил, като по този начин решавате проблема с формирането на пресоването на мъртвия ръб.

Използването на този набор от модифицирани форми също може да бъде сплескано. При действителната обработка операторите на металорежещи машини понякога правят грешки, включително огъване на ръбове или размери на огъване, които не са равни. В случай, че изискванията за повърхността на детайла не са високи, е жалко да изхвърляте детайла, само за да избиете ръба на огъване. Нокаутът е много трудоемък, но може лесно да се изравни с помощта на горната комбинация от форми. Частите могат лесно да бъдат притиснати ръчно към горните и долните форми, а след това частите се изравняват от машината за огъване с ЦПУ.

Умения по време на работа

1) Поставяне на матрици за огъване и материали за обработка

При подреждането на плана трябва да се вземат предвид следните фактори:

а. Подредете заедно материали с еднаква дебелина;

б. Подредете заедно формичките от един и същи модел;

° С. Форми с подобна форма се подреждат заедно.

Това може да намали времето и честотата на смяна на мухъл.

2) Правоъгълно позициониране на тесни и малки части

Когато огъващата част е тясна и дълга, не е лесно да се намери. По време на обработката често се случва позиционирането след решението, а огънатата част да се накланя лесно. Следователно, използвайки метода, използван на фигура 4, матрицата се залепва към долната форма, за да се осигури прав ъгъл. При огъване по този начин частта не се накланя лесно.

3) Огъване на триъгълни части

Когато огъващите се части са огънати, частите с остър ъгъл не могат лесно да бъдат близо до задното правило. Обикновено, когато най-малкият размер L ≤10 mm непосредствено задното правило, трябва да се има предвид позициониращото устройство. В реалната работа, дизайнът и процесът са лесни за пренебрегване и често възникват такива проблеми. При обработка, според размера на детайла, се определя, че единична част е подравнена с матрицата за огъване, а двойната част е подравнена с подложката.

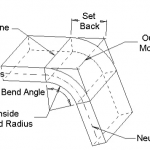

4) Добавете тънка плоча R

Поради различните нужди на клиентите, необходимата стойност на R на ръба на огъване също е различна. В процеса на обработка, за части, които не изискват висока точност на размерите, използвайте опорна плоча, за да увеличите стойността на R, така че да може да се получи необходимата стойност на R след огъване. Съгласно изискванията за проектиране, R се отнася до връзката между V и вътрешния R, за да изберете дебелината на плочата и да я сгънете във формата, показана на Фигура 5. Когато се използва, използвайте скоба, за да захванете горната форма. Този метод е лесен за използване и може да се използва на няколко слоя.

5) Единична част и множество настройки на матрицата

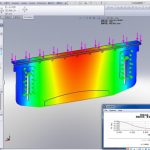

Zhongrui използва DA66T CNC машина за огъване с 2 хидравлични цилиндъра като демонстрация. Изпробвах настройката за няколко форми, показана на фигура 6, тоест горната и долната матрица на един и същи модел се монтират на секции наведнъж, което може да завърши обработката на няколко завоя на цялата част, намалявайки времето за монтаж на матрицата и многократно боравене с части. В момента на пазара се появи горната матрица за огъване с еднаква височина. Височината на горната матрица е еднаква и на една и съща маса могат да се използват и форми с различни форми. По този начин е възможно да се извърши сегментно огъване на различни форми.

6) Програмни записи на типични части

След като типичните части бъдат обработени, параметрите на обработка трябва да бъдат записани във времето и програмата трябва да се съхранява в зоната за съхранение на огъващата машина с номера на чертежа на детайла, така че да може да се използва повторно в бъдеще, което значително намалява серия на подготовка преди огъване. Можете също така да направите таблица, която съдържа специфичните настройки на името на детайла, номера на чертежа, графиките, материала и параметрите на огъване. Масата е разделена на стоманени плочи, алуминиеви плочи и плочи от неръждаема стомана. Всеки вид се отличава с дебелината на материала. Времето, необходимо за намиране на типични части, ще бъде намалено. Ако се комбинира с процесната карта, това е много пълна инструкция за обработка. Дори нови служители с малък опит могат да следват подканите за обработка на части.

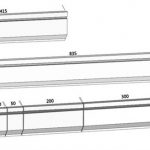

7) Дължината на формата не е достатъчна за огъване на секции

При обработката на място често се случва дължината на матрицата да е по-малка от ръба на огъване. Тъй като много специални форми се определят според използването на фиксирани продукти, методът на сегментирано огъване се използва, когато дължината на матрицата е по-малка от ръба на огъване. Когато дължината на матрицата е близка до ръба на огъване, разкъсайте ръба перпендикулярно на ръба на огъване и след това сгънете ръба на огъване до необходимия размер на секции. Фигура 7а е лявата половина на огъната част, а Фигура 7b е дясната половина на огъната част.

8) Използване на шпилка на задния габарит в позиция

Когато размерът на огънатата част е голям и използвайте заден габарит за позициониране, частите често потъват поради собственото си тегло, ръчната част е къса и операторът не е лесно да държи детайла. За да се осигури нивото на частите, в задното правило трябва да има оператор, който да държи частите в ниво на ръка. Следователно, когато обработвате такива части, трябва да се организират 2 оператора. В работата се установява, че задният габарит може да бъде свален до определен размер, а шпилките на задния габарит се използват за позициониране, а частите се поставят хоризонтално върху задния габарит. Това не само намалява броя на операторите, но и ефективно гарантира точността на обработката.

9) Дълбоко огъване на затворена форма

При действителната обработка може да се използва гъвкаво обработката на дълбоко затворена форма. При липса на матрица за дълбоко огъване от затворен тип, при огъване на частите, както е показано на фигура 7, се приема състоянието на затягане, показано на фигура 8. Отделете преходната дъска, разстоянието е малко по-голямо от ширината на частта, а размерът е разпределен разумно и две части могат да бъдат огънати наведнъж.

Въведените по-горе методи и техники за обработка могат да решат проблемите с обработката на голям брой подобни части в продуктите и са много подходящи за разработване на продукти с множество разновидности, малки партиди и кратки производствени цикли. Чрез тези методи не само могат да се спестят разходите за инструменти, но също така може да се съкрати цикълът на производство и обработка, да се намалят производствените разходи и да се подобри качеството на продукта. Тези методи за обработка и умения за използване също могат да бъдат приложени и популяризирани на машини за огъване на преса с ЦПУ с подобни структури.